ENKA® Viscose –

Eine nachhaltige Wahl

2

Verbrauch von Einsatzstoffen und Energie sowie Emissionen bei der Herstellung

FSC®-ZERTIFIZIERTER ZELLSTOFF AUS HOLZ

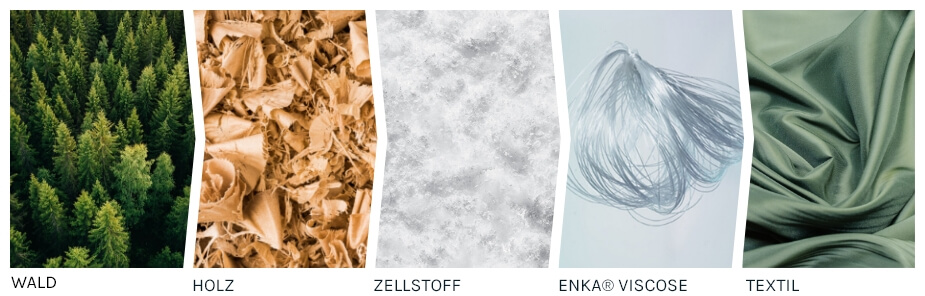

Die Herkunft des Holzes

Unser Zellstofflieferant bezieht Kiefernholz von Bäumen, die nach den Grundsätzen nachhaltiger Forstwirtschaft gesteckt, aufgezogen, geerntet und nachgepflanzt werden. Sowohl der Zellstofflieferant als auch seine Holzlieferanten sind nach den strengen FSC®-Standards zertifiziert.

Durch die Verarbeitung von Holz wird das CO2 wieder freigesetzt, welches bereits in der Photosynthese im Holz gebunden wurde. Daher ist der Wald als Rohstoffquelle selbst immer klimaneutral.

Unser Zellstofflieferant extrahiert aus dem Holz die Cellulose, ein natürliches Polymer, welches bei ENKA zu Viskosefilament weiterverarbeitet wird.

Die Nebenprodukte bei der Gewinnung von Zellstoff aus Holz werden zu Ethanol und zu organischen Brennstoffen weiterverarbeitet.

Holzarten:

Pinus sylvestris, Picea abies

Holzherkunft:

Schweden

Zellstofflieferant:

Domsjö Fabriker, Örnsköldsvik

Zertifiziert:

nach den strengen FSC®-Standards

Die Herstellung von Viskose

Die Herstellung von Viskosefilamentgarn aus Zellstoff nach dem ENKA Spinnverfahren ist ein chemisch-technologischer Prozess, der in verschiedenen Produktionsstufen abläuft. Der Herstellungsprozess dauert – je nach verkaufsfertiger Aufmachung der ENKA® Viscose – bis zu sechs Wochen.

Produziert wird in Stoffkreisläufen mit Rückgewinnungsanlagen, sodass der Verbrauch von Rohstoffen so weit wie möglich verringert wird.

Nebenprodukte und Emissionen

Bei der Herstellung von Viskosefilament entsteht als Beiprodukt Glaubersalz, welches überwiegend in der Waschmittelindustrie Einsatz findet. Entstehende Faserreste (Residues) werden aufbereitet und zu kosmetischer Reinigungswatte und Polierwatte weiterverarbeitet.

Alle Prozessemissionen unterliegen den strengen nationalen und europäischen Vorgaben, werden von den zuständigen Behörden laufend überprüft und als unbedenklich für Mitarbeiter und Anwohner in der Region eingestuft. Das Abwasser wird in einer hocheffizienten biologischen Kläranlage behandelt, die in Zusammenarbeit mit den umliegenden Kommunen betrieben wird. Emissionen in den Boden sind in Europa ohnehin grundsätzlich verboten.

Verbrauchs- und Emissionswerte

ENKA kommuniziert transparent über seine Verbrauchs- und Emissionswerte. Diese werden verglichen mit den Bandbreiten aus dem gültigen Polymer BREF für Viskosefilamentgarne.

Energie

ENKA bezieht Energie von einem hochmodernen, flexiblen und energieeffizienten Gaskraftwerk mit Kraft-Wärme-Kopplung am Standort Obernburg, welches technisch geeignet ist, in der Zukunft auch mit Wasserstoff betrieben werden zu können.

Viskose im Vergleich zu anderen Fasern

Cellulosische Chemiefasern stehen heute für etwa 6% der Chemiefaserproduktion, bei Baumwolle beträgt der Anteil 33% und bei Wolle etwa 2%. Die verbleibenden 59% der Weltfaserproduktion entfallen derzeit auf synthetische Chemiefasern.

Angesichts des weltweit ständig wachsenden Faserbedarfs haben cellulosische Chemiefasern derzeit die stärksten Wachstumsraten.

Cellulosische Chemiefasern werden aus nachwachsenden Rohstoffen hergestellt, verbrauchen keine fossilen Ressourcen, erzeugen kein Mikroplastik und sind biologisch abbaubar.

Fairtrade Textilstandard –

Ein Schritt in Richtung ethischer und ökologischer Verantwortung in der Textilindustrie

Der globale Textilsektor ist durch viele Probleme und Herausforderungen gekennzeichnet. Schlechte Arbeitsbedingungen, fehlende Arbeitnehmerrechte und die Verschmutzung der Umwelt sind in vielen Regionen der Welt keine Ausnahmen. Die Auswirkungen auf Mensch und Ökosystem sind oftmals dramatisch, begünstigt durch komplexe Lieferketten und mangelnde Transparenz.

ENKA® Viscose wurde von der unabhängigen Organisation Fairtrade International im Rahmen des Fairtrade Textilstandards als „Responsible Fiber“ ausgewählt. Der Fairtrade Textilstandard zielt auf eine umfassende Verbesserung der Arbeitsbedingungen und eine Stärkung der Arbeitnehmerrechte unter Berücksichtigung ökologischer Belange entlang der gesamten Lieferkette.

Gebrauchs- und Verwertungsphase